Hoe Mobileparts.shop topkwaliteit compatibele iPhone-batterijen garandeert

Als smartphone-reparatieprofessional weet je dat de batterij het hart vormt van elke succesvolle reparatie. Het gaat niet alleen om het weer aanzetten van een apparaat — het gaat om het waarborgen van veiligheid, prestaties en levensduur voor je klanten. Bij Mobileparts.shop begrijpen we deze verantwoordelijkheid, en daarom ondergaat elke iPhone- en iPad-batterij een zorgvuldig, meerstaps productie- en testproces voordat deze ooit jouw werkbank bereikt.

Laten we een kijkje achter de schermen nemen naar hoe onze batterijen worden gemaakt — en waarom dat voor jou het verschil maakt.

Disclaimer: Deze tests hebben betrekking op de door Mobileparts.shop gesourcete batterijen die geschikt zijn voor iPhone en de kwaliteitscategorie Compatible hebben. Deze blog heeft dus geen betrekking op de genuine iPhone-batterijen, die eveneens verkrijgbaar zijn in onze webshop.

- Het selecteren van de juiste cellen

Elke goede batterij begint met de juiste basis: pure kobalt A-grade cellen. Deze premium cellen leveren een hogere energiedichtheid, stabiliteit en duurzaamheid — en zorgen voor consistente prestaties over honderden laadcycli.

Een pure kobalt A-grade cel is een hoogwaardige lithium-ionbatterijcel die kobalt als hoofdcomponent in het kathodemateriaal gebruikt, bekend om zijn uitstekende energiedichtheid, stabiliteit en betrouwbaarheid.

Pure kobalt: De kathode bevat voornamelijk kobalt (vaak in de vorm van lithiumkobaltoxide, LiCoO₂), wat zorgt voor een hoge energiedichtheid.

- Batchtesten op veiligheid en prestaties

Voordat we verdergaan, worden kleine batches cellen onderworpen aan strenge tests.

Ze worden overladen, te ver ontladen en blootgesteld aan extreme temperaturen (boven 60°C en onder -20°C). Zelfs na 500 volledige laadcycli moet elke cel meer dan 80% van zijn oorspronkelijke capaciteit behouden, zonder op te zwellen of te exploderen.

Dit proces garandeert dat alleen de meest betrouwbare cellen doorgaan naar de volgende fasen.

- Meten van interne weerstand

Vervolgens worden de interne weerstand, stroom en spanning van elke cel zorgvuldig gemeten. Een lagere interne weerstand betekent hogere efficiëntie en een langere levensduur van de batterij — een belangrijke factor om reparaties betrouwbaar te houden en klanten tevreden.

Weerstand in een batterij verwijst naar de tegenwerking van de elektrische stroom binnen de cel. Deze wordt veroorzaakt door de materialen in de batterij (elektroden, elektrolyt en connectoren).

De batterijweerstand bepaalt hoe efficiënt een batterij stroom kan leveren — lagere weerstand betekent minder energieverlies, minder warmte en betere prestaties.

- Visuele inspectie en kwaliteitscontrole

Geen enkel fysiek defect blijft onopgemerkt. Elke cel wordt gecontroleerd op deuken, krassen, lekkages of andere onvolkomenheden. Als de batterij er niet perfect uitziet, wordt deze afgekeurd.

- Controle van het Battery Management System (BMS)

Met behulp van precisie-microscopen controleren technici elke connector van de beveiligingsprintplaat om te verzekeren dat er geen onderdelen ontbreken of beschadigd zijn. Dit systeem is cruciaal — het bewaakt temperatuur, stroom en spanning om de batterij tijdens gebruik veilig te houden.

Een Battery Management System (BMS) is een geïntegreerd circuit of een set elektronische componenten die zijn ontworpen om belangrijke parameters te meten en te regelen van een batterijpack — zoals spanning, stroom, temperatuur en laadtoestand (SOC) — om prestaties te behouden, de levensduur te verlengen en gevaarlijke situaties zoals overladen, te ver ontladen, oververhitting of kortsluiting te voorkomen.

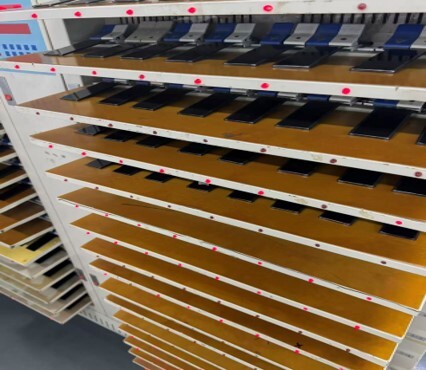

- Consistente prestaties door testen

Elke BMS wordt getest om te verzekeren dat de prestatieparameters overeenkomen binnen de hele batch, wat zorgt voor stabiele ruststroom en betrouwbare werking in praktijksituaties.

- Laserlassen voor precisie en stabiliteit

Laserlassen verbindt belangrijke componenten met hoge geleidbaarheid en lage weerstand, wat energieverlies minimaliseert en zorgt voor een stabiele spanningsuitvoer — essentieel voor optimale apparaatprestaties.

- Isolatie en bescherming

De connectorzijde van elke batterij wordt geïsoleerd om kortsluiting te voorkomen. Vervolgens wordt een beschermende beugel geplaatst om zowel de veiligheid als het uiterlijk te verbeteren. Tot slot wordt de BMS omwikkeld om te voorkomen dat geleidende onderdelen in het apparaat elkaar per ongeluk raken.

Isolatie in een batterij verwijst naar het beschermende materiaal of de laag die elektrisch contact voorkomt tussen geleidende onderdelen.

- Eindproducttest

Voor de verpakking wordt elke afgewerkte batterij getest op:

- Capaciteit (stroom, volledige lading en ontwerp)

- Gezondheid en laadcycli

- Temperatuurstabiliteit

- Betrouwbaarheid van de connector

Alleen batterijen die aan al deze criteria voldoen, worden goedgekeurd voor verkoop.

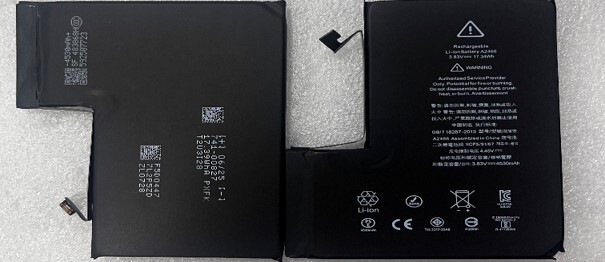

- Etikettering en traceerbaarheid

Elke batterij krijgt een gedrukt label met duidelijke identificatie en technische details — zodat je precies weet wat je installeert en de herkomst en kwaliteit kunt vertrouwen.

Waarom dit belangrijk is voor reparatieprofessionals

Door te kiezen voor batterijen van Mobileparts.shop koop je niet zomaar een vervanging — je koopt gemoedsrust. Elke batterij is getest ver boven de basiseisen, om ervoor te zorgen dat deze, wanneer je hem installeert, net zo goed presteert als het origineel, veilig en betrouwbaar.

Voor jou betekent dit minder retouren, minder risico’s en meer tevreden klanten die jouw werk vertrouwen.

Gerelateerde artikelen

-

Onderdelen Technische info

Onderdelen Technische infoWaarom professionele tests voor compatible batterijen voor iPhone belangrijk zijn, en jij ze zou moeten eisen!

In deze blog beschrijft Mobileparts.shop de cruciale tests die ze uitvoeren om de kwaliteit en veiligheid van hun compatibele iPhone-batterijen te waarborgen. Deze tests omvatten de Outgoing Quality...

Lees meer -

Onderdelen Technische info

Onderdelen Technische infoNieuw: Pulled iPhone 16/17 frontcamera’s – direct kalibreerbaar zonder extra flex

Pulled iPhone 16 frontcamera’s zonder extra flex direct kalibreerbaar voor snellere en eenvoudigere reparaties. Beschikbaar voor diverse iPhone 16-modellen.

Lees meer -

Onderdelen Technische info

Onderdelen Technische infoHoe herken je een origineel JK OLED-display? – 6 belangrijke controlepunten

Mobileparts.shop, officiële JK-distributeur in Europa, deelt zes belangrijke kenmerken om originele JK-displays voor iPhone te herkennen, zoals het FPC-logo, frame-logo, QR-code, camera-area code,...

Lees meer