Im Inneren des Akkus: So sorgt Mobileparts.shop für hochwertige, kompatible iPhone-Akkus

Als Profi für Smartphone-Reparaturen weißt du: Der Akku ist das Herzstück jeder erfolgreichen Reparatur. Es geht nicht nur darum, dass das Gerät wieder angeht – es geht darum, Sicherheit, Leistung und Langlebigkeit für deine Kunden zu gewährleisten. Bei Mobileparts.shop verstehen wir diese Verantwortung. Deshalb durchläuft jeder iPhone- und iPad-Akku einen sorgfältigen, mehrstufigen Produktions- und Testprozess, bevor er überhaupt auf deiner Werkbank landet.

Werfen wir einen Blick hinter die Kulissen, um zu sehen, wie unsere Akkus hergestellt werden – und warum das für dich den Unterschied macht.

Disclaimer: Diese Tests beziehen sich auf die von Mobileparts.shop beschafften iPhone-kompatiblen Akkus der Qualitätskategorie Compatible. Dieser Blog bezieht sich nicht auf originale iPhone-Akkus, die ebenfalls in unserem Webshop erhältlich sind.

- Die richtigen Zellen auswählen

Ein großartiger Akku beginnt mit der richtigen Basis: reine Kobalt-A-Grade-Zellen. Diese Premium-Zellen bieten eine bessere Energiedichte, Stabilität und Haltbarkeit – und sorgen so für konstante Leistung über Hunderte von Ladezyklen hinweg.

Eine reine Kobalt-A-Grade-Zelle ist eine hochwertige Lithium-Ionen-Zelle, die Kobalt als Hauptbestandteil des Kathodenmaterials verwendet – bekannt für exzellente Energiedichte, Stabilität und Zuverlässigkeit.

Reines Kobalt: Die Kathode besteht hauptsächlich aus Kobalt (oft in Form von Lithium-Kobaltoxid, LiCoO₂), was eine hohe Energiekapazität ermöglicht.

- Batch-Tests für Sicherheit und Leistung

Bevor es weitergeht, werden kleine Chargen von Zellen gründlich getestet.

Sie werden überladen, tiefentladen und extremen Temperaturen ausgesetzt (über 60°C und unter -20°C). Selbst nach 500 vollständigen Ladezyklen muss jede Zelle noch über 80 % ihrer ursprünglichen Kapazität verfügen – ohne Aufblähen oder Explosion.

So stellen wir sicher, dass nur die zuverlässigsten Zellen in die nächste Produktionsstufe kommen.

- Messung des Innenwiderstands

Als Nächstes werden Innenwiderstand, Strom und Spannung jeder Zelle genau gemessen. Ein niedriger Innenwiderstand bedeutet mehr Effizienz und längere Lebensdauer – ein entscheidender Faktor, um deine Reparaturen zuverlässig zu halten und Kunden zufriedenzustellen.

Der Widerstand eines Akkus beschreibt den Widerstand gegen den Stromfluss innerhalb der Zelle. Er wird durch die Materialien im Akku verursacht (Elektroden, Elektrolyt, Verbindungen).

Ein niedriger Widerstand bedeutet weniger Energieverlust, weniger Wärmeentwicklung und bessere Leistung.

- Visuelle Kontrolle und Qualitätsprüfung

Kein physischer Mangel bleibt unentdeckt. Jede Zelle wird auf Dellen, Kratzer, Lecks oder andere Mängel überprüft. Wenn der Akku nicht perfekt aussieht, fällt er durch.

- Überprüfung des Battery Management Systems (BMS)

Mit Präzisionsmikroskopen prüfen unsere Techniker jeden Stecker der Schutzplatine, um sicherzustellen, dass keine Komponenten fehlen oder beschädigt sind. Das BMS ist entscheidend – es überwacht Temperatur, Strom und Spannung und sorgt dafür, dass der Akku im Einsatz sicher bleibt.

Ein Battery Management System (BMS) ist eine elektronische Schaltung oder eine Gruppe von Komponenten, die wichtige Parameter wie Spannung, Strom, Temperatur und Ladezustand (SOC) überwacht und steuert – um Leistung und Lebensdauer zu optimieren und Risiken wie Überladung, Tiefentladung, Überhitzung oder Kurzschluss zu vermeiden.

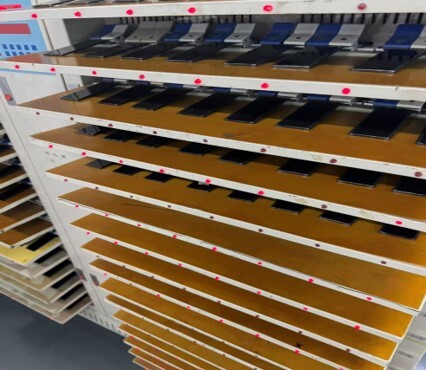

- Gleichbleibende Leistung durch Tests

Jedes BMS wird getestet, um sicherzustellen, dass die Leistungswerte in der gesamten Charge übereinstimmen. So garantieren wir stabile Ruheströme und eine zuverlässige Performance unter realen Bedingungen.

- Laser-Schweißen für Präzision und Stabilität

Beim Laser-Schweißen werden wichtige Komponenten mit hoher Leitfähigkeit und niedrigem Widerstand verbunden. Das minimiert Energieverluste und sorgt für eine stabile Spannungsausgabe – entscheidend für optimale Geräteleistung.

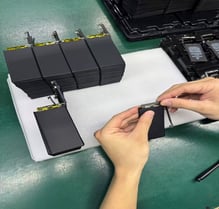

- Isolierung und Schutz

Die Anschlussseite jedes Akkus wird isoliert, um Kurzschlüsse zu verhindern. Danach wird eine Schutzhalterung angebracht, die Sicherheit und Optik verbessert. Zum Schluss wird das BMS umwickelt, um unbeabsichtigte Kontakte zwischen leitenden Teilen im Gerät zu vermeiden.

Isolierung in einem Akku bedeutet eine Schutzschicht oder ein Material, das elektrischen Kontakt zwischen leitenden Teilen verhindert.

- Endprüfung des Produkts

Vor dem Verpacken wird jeder fertige Akku auf folgende Punkte getestet:

- Kapazität (Strom, Vollladung, Design)

- Gesundheit und Ladezyklen

- Temperaturstabilität

- Kontaktzuverlässigkeit

Nur Akkus, die alle Tests bestehen, werden für den Verkauf freigegeben.

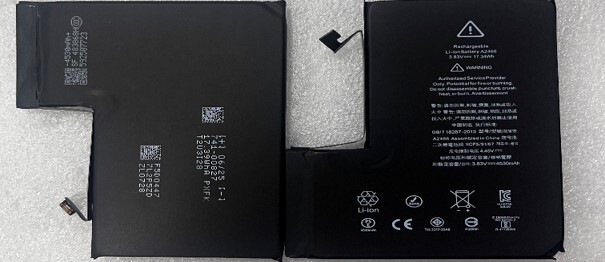

- Etikettierung und Rückverfolgbarkeit

Jeder Akku bekommt ein gedrucktes Label mit klarer Identifikation und technischen Details – damit du genau weißt, was du einbaust, und dich auf Herkunft und Qualität verlassen kannst.

Warum das für Reparaturprofis wichtig ist

Mit Akkus von Mobileparts.shop kaufst du nicht einfach nur Ersatzteile – du kaufst Sicherheit und Vertrauen. Jeder Akku wird weit über die üblichen Standards hinaus getestet, damit er sich beim Einbau wie das Original verhält – sicher, stark und zuverlässig.

Für dich heißt das: weniger Rückläufer, weniger Risiko und mehr zufriedene Kunden, die deine Arbeit schätzen.

Zugehörige Artikel

-

Teile Technische Info

Teile Technische InfoWarum professionelle Tests für kompatible iPhone-Akkus wichtig sind – und warum du sie einfordern solltest!

Erfahren Sie, wie Mobileparts.shop durch strenge Tests hochwertige und sichere iPhone-Akkus garantiert. Schützen Sie Ihre Kunden und Ihr Geschäft mit verlässlichen Ersatzteilen.

Mehr lesen -

Teile Technische Info

Teile Technische InfoNeu: Pulled iPhone-16-und-17-Frontkameras – direkt kalibrierbar ohne zusätzlichen Flex

Pulled iPhone 16 und 17 Frontkameras sind verfügbar, die ohne zusätzliche Modifikationen direkt kalibriert werden können, was Reparaturen schneller und einfacher macht.

Mehr lesen -

Teile Technische Info

Teile Technische InfoWie erkennt man ein originales JK OLED-Display? – 6 wichtige Prüfpunkte

Erfahren Sie, wie Sie echte JK-Displays erkennen und Fälschungen vermeiden, um stets originale Ersatzteile für Ihre iPhone-Reparaturen zu verwenden.

Mehr lesen